Использование искусственного интеллекта в промышленности уже не воспринимается как эксперимент. В 2025 году это — инструмент для реального повышения эффективности, сокращения издержек и минимизации сбоев. Машинное обучение (ML) внедряется в производственные цепочки, предсказывает отказы оборудования, управляет логистикой и даже принимает участие в контроле качества продукции.

Спрос на такие решения обусловлен не только трендом, но и объективной экономикой: при грамотной реализации ИИ позволяет сократить издержки на 15–30% в ряде производств. Главное — правильно выбрать направление и не «перегреть» ожидания.

Что может ИИ в промышленности

ИИ решает не гипотетические, а конкретные задачи. Вот ключевые направления, где ML работает эффективно уже сегодня:

- Предиктивное обслуживание.

Модели на основе временных рядов и сенсорных данных анализируют работу оборудования и предсказывают потенциальные отказы до их возникновения. Это снижает незапланированные простои и затраты на ремонт. - Контроль качества.

Системы компьютерного зрения анализируют изделия на конвейере. Они фиксируют отклонения от эталона и маркируют брак автоматически. Главное преимущество — непрерывность и скорость. - Оптимизация логистики и запасов.

Алгоритмы оценивают перемещение товаров, прогнозируют задержки, формируют более точные маршруты. Снижается холостой пробег, оптимизируются склады. - Прогнозирование спроса и загрузки.

ML-модели, обученные на исторических данных и внешних факторах, позволяют строить точные прогнозы для планирования производства и закупок. - Автоматизация планирования.

ИИ способен учитывать сотни параметров и ограничений, выстраивая оптимальный производственный график быстрее и точнее, чем человек.

Что стоит за технологиями

Машинное обучение в индустрии — это не абстракция. Вот конкретные типы алгоритмов и где они применяются:

- Нейросети (CNN, LSTM): компьютерное зрение, обработка временных данных

- Random Forest, Gradient Boosting: выявление закономерностей в производственных параметрах

- Кластеризация: сегментация партий, выявление неочевидных аномалий

- Прогнозирование временных рядов (ARIMA, Prophet): работа с телеметрией и сенсорными потоками данных

Сами алгоритмы — это лишь часть. Важно качество данных, инженерия признаков, обучение и валидация моделей.

Таблица: что меняется после внедрения ИИ

| Процесс | До (ручной режим) | После (с ИИ) |

|---|---|---|

| Обслуживание оборудования | По регламенту, сбоев не избежать | Предиктивно, плановая замена |

| Контроль качества | Выборочная проверка | Непрерывный поток, 100% изделий |

| Управление запасами | На основе прошлого опыта | На основе прогноза спроса |

| Планирование производства | Ручной Excel | ML-оптимизация под все ограничения |

| Обработка данных | Постфактум, вручную | В реальном времени |

Кейсы внедрения

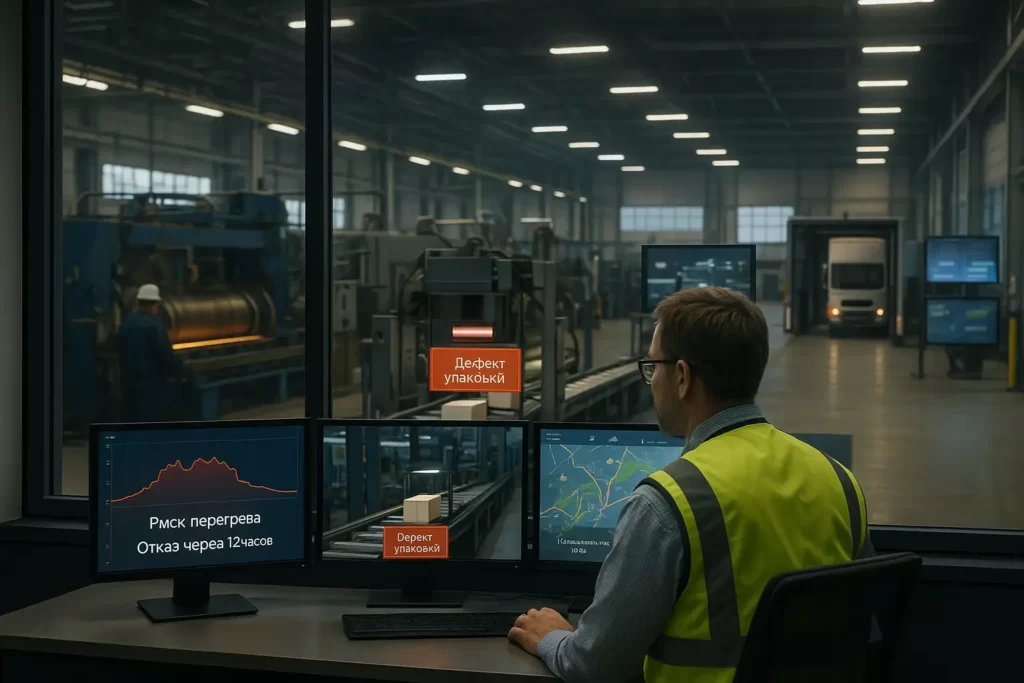

1. Металлургия: прогноз поломок подшипников на прокатном стане

После внедрения ML-модели на основе LSTM сеть предсказывала перегрев подшипников за 8–12 часов до отказа. Это позволило сократить внеплановые остановки на 40%.

2. Линия упаковки в пищевой промышленности

Система компьютерного зрения отслеживала деформации упаковки в потоке и отклонения маркировки. Скорость реакции — доли секунды. Количество ошибочно пропущенных дефектов сократилось в 5 раз.

3. Оптимизация маршрутов доставки сырья

Алгоритм оценивал погодные условия, загруженность дорог и расписание отгрузок. Это позволило сократить пробег на 12% и удерживать точность доставки на уровне 95%+.

Что учитывать при внедрении

- Данные решают всё. Без телеметрии, логов, структурированных журналов — модели не смогут работать.

- Нужна техническая инфраструктура. Серверы, API, интеграция с MES-системами и реальными датчиками.

- Объясняемость моделей. Для производственного персонала важно понимать, почему система предлагает определённое решение.

- Команда. Нужны и инженеры, и ML-специалисты, и люди с отраслевой экспертизой — связующее звено.

Как начать

- Провести аудит данных. Есть ли то, с чем можно работать?

- Выбрать «узкое» место. Где потери или ошибки регулярны.

- Запустить пилот. Лучше всего — изолированный участок с быстрым ROI.

- Использовать готовые инструменты. Не всегда нужно строить платформу с нуля.

- Измерять результат. Установите метрику: время, точность, количество дефектов и пр.

Экономический эффект: не теория

Согласно McKinsey & Company, компании, внедрившие ИИ в ключевые звенья производства, получают снижение затрат до 20–30%, а скорость принятия решений растёт в 2–5 раз. Всё зависит от зрелости процессов и готовности к изменениям.